АСУ тягодутьевых машин

АВТОМАТИЗИРОВАННАЯ СИСТЕМА ЧАСТОТНОГО РЕГУЛИРОВАНИЯ ТЯГОДУТЬЕВЫХ МАШИН

Автоматизированная система частотного регулирования «АСЧР ТДМ» предназначена для управления производительностью тягодутьевых машин паровых и водогрейных котлов следующих типов: ДЕ, ДКВР, ГМ, КВГМ, ПТВМ, в соответствии с технологическим регламентом и режимной картой, а также для организации эффективного сжигания и экономии топлива, при производстве тепловой энергии и пара, теплоснабжения и обеспечения потребителей горячей водой, улучшения экологических условий эксплуатации котельной, повышения надежности оборудования, информирования обслуживающего персонала о протекании технологического процесса, повышения культуры производства.

ЦЕЛЬ СОЗДАНИЯ «АСЧР ТДМ»

Целью создания и внедрения автоматизированной системы является достижение оптимальных производственно-экономических, технологических и технических параметров работы котлов за счет внедрения современных и передовых технологий управления.

Достижение основной цели обеспечивается:

— улучшением точности управления параметрами технологического процесса;

— высокой оперативностью управления технологическими процессами;

— расширением информационных и управляющих функций системы;

— предоставлением персоналу достаточной, достоверной и своевременной информации о ходе технологического процесса и состоянии оборудования для оперативного управления;

— повышением производительности труда обслуживающего персонала;

— снижением влияния человеческого фактора на производственный процесс;

— экономией потребляемой электроэнергии (в среднем 35%).

— экономией потребляемого газа (до 5%).

Расчет срока окупаемости затрат по внедрению АСУ котлом ДКвР 4-13 на мазуте.

Расчет срока окупаемости затрат по внедрению АСУ котлом ГМ-50-14 на газу.

ОПИСАНИЕ СИСТЕМЫ «АСЧР ТДМ»

Автоматизированная система рассчитана на непрерывный технологический процесс и выполняет следующие функции:

— сбор, обработка аналоговых и дискретных сигналов;

— регулирование параметров технологического процесса: разрежения в топке, а также давления воздуха на горение в зависимости от давления;- автоматическое и дистанционное управление исполнительными механизмами;

— управление технологическими процессами в реальном масштабе времени;

— тестирование и самодиагностика технических средств;

— защита от разрушения программного обеспечения и несанкционированного доступа к информации;

— защита управляемых электродвигателей от аварийных режимов работы

— автоматическое повторное включение тягодутьевых машин (ТДМ) в режиме вентиляции котла при исчезновении и последующем восстановлении напряжения в системе электроснабжения;

— формирование предупреждающего сигнала при выходе за допустимые пределы параметров электропривода или технологического процесса.

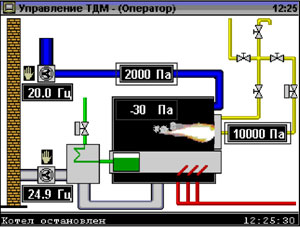

Система обеспечивает отображение параметров технологического процесса с помощью панели управления со встроенным контроллером, обработку входных и выходных сигналов специальными модулями, передачу полученной информации на верхний уровень (при необходимости).

ПРЕИМУЩЕСТВА

1) Главным преимуществом предлагаемой системы является надежность системы управления и упрощение работы оперативно-технического персонала, обслуживающего основное и вспомогательное технологическое оборудование, поскольку отпадает необходимость ручного поддержания давления воздуха.

2) Система обеспечивает автоматическое поддержание соотношения топливо-воздух в соответствии с режимной картой котла, что позволяет минимизировать вредные выбросы в атмосферу, уменьшить потребление топлива.

3) Система позволяет улучшить работу котла на переменных нагрузках, так как быстродействие частотных преобразователей на порядок выше, чем у шиберов.

4) Достоинством системы является возможность осуществления автоматизированного розжига котла. При этом операторам не нужно на местном пульте возле горелки вручную регулировать давление воздуха на горение и разрежение в топке, отслеживая при этом форму пламени.

5) Система автоматически поддерживает оптимальные режимы подачи воздуха и разрежения ( в соответствии с режимной картой), начиная от нулевого значения давления топлива (этап подготовки к розжигу котла) и заканчивая значением, соответствующим максимальной производительности котла.

6) Данная система устанавливается параллельно существующей системе управления шиберами вентилятора и дымососа. В любой момент оператор может переключиться с системы управления частотными преобразователями на старую существующую систему управления шиберами.

ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ

Внедрение системы частотного регулирования увеличит эффективность функционирования объекта управления, в том числе:

— обеспечит визуальный контроль технологического процесса;

— сократит расход топлива на производство тепловой энергии на 2…4% за счет управления процессом по оптимальному закону;

— сократит потребление электроэнергии на 30…35% за счет применения частотных преобразователей питающего напряжения электродвигателей дымососов и вентиляторов;

— повысит производительность оборудования;

— увеличит надёжность оборудования и повысит культуру производства.

СТОИМОСТЬ ВНЕДРЕНИЯ СИСТЕМЫ ПОД КЛЮЧ.

В стоимость внедрения автоматизированной системы частотного регулирования производительности тягодутьевых машин котлов ДЕ, ДКвР входит:

1) Проект;

2) Шкаф ШЧР вентилятора;

3) Шкаф ШЧР дымососа;

4) Шкаф управления;

5) Разработка ПО;

6) Монтажные работы;

7) Пуско-наладочные работы.

|

Котел |

Вентилятор |

Дымосос |

Стоимость с НДС |

|

ДЕ-4-14ГМ-О |

*ВДН-8-1000 11Квт |

*ВДН-9-1000 11Квт |

16980,40€ |

|

ДЕ-6,5-14ГМ-О |

*ВДН-9-1000 11Квт |

*ВДН-11,2-1000 22Квт |

18852,00€ |

|

ДЕ-10-14ГМ-О |

*ВДН-10-1000 11Квт |

*ВДН-10-1500 30Квт |

19284,40€ |

|

ДЕ-16-14ГМ-О |

*ВДН-9-1500 15Квт |

*ДН-11,2-1500 45Квт |

21854,80€ |

|

ДЕ-25-14ГМ-О |

*ВДН-11,2-1500 55Квт |

*ДН-12,5-1500 75Квт |

29712,30€ |

|

ДКВр-2,5-13ГМ |

*ВДН-8-1500 15Квт |

*ВДН-9-1000 11Квт |

17451,40€ |

|

ДКВр-4-13ГМ |

*ВДН-10-1000 11Квт |

*ДН-9-1000 11Квт |

16980,40€ |

|

ДКВр-6,5-13ГМ |

*ВДН-8-1500 15Квт |

*ВДН-10-1000 11Квт |

17451,40€ |

|

ДКВр-10-13ГМ |

*ВДН-11,2-1000 22Квт |

*ДН-12,5-1000 30Квт |

21156,00€ |

|

ДКВр-20-13ГМ |

*ВДН-12,5-1000 30Квт |

*ДН-13-1500 90Квт |

27595,20€ |